La machine à fabriquer des plateaux à œufs 3x4 peut produire 2 000 plateaux en pâte à papier par heure, ce qui convient aux petites productions familiales ou artisanales. Du fait de sa faible capacité de production, la plupart des utilisateurs optent pour le séchage direct au soleil afin de réduire les coûts. Les plateaux sont transférés manuellement sur le moule à l'aide d'un séchoir, puis transportés vers l'aire de séchage à l'aide d'un chariot. Le séchage prend généralement environ deux jours, selon les conditions météorologiques.

Après séchage, les matières premières sont collectées manuellement, conditionnées dans des sacs plastiques pour les protéger de l'humidité, puis emballées et stockées en entrepôt. Elles sont constituées de papier recyclé (livres, journaux, cartons, etc.), de chutes de papier provenant d'imprimeries et d'usines d'emballage, de résidus de pâte à papier, etc. L'utilisation de cette machine pour la fabrication de ces plateaux à œufs nécessite 3 à 5 opérateurs : 1 personne au battage, 1 au formage et 1 à 3 au séchage.

| Modèle de machine | 3*1 | 4*1 | 3*4 | 4*4 | 4*8 | 5*8 |

| Rendement (p/h) | 1000 | 1500 | 2000 | 2500 | 4000 | 5000 |

| Papier recyclé (kg/h) | 120 | 160 | 200 | 280 | 320 | 400 |

| Eau (kg/h) | 300 | 380 | 450 | 560 | 650 | 750 |

| Électricité (kW/h) | 32 | 45 | 58 | 78 | 80 | 85 |

| Espace atelier | 45 | 80 | 80 | 100 | 100 | 140 |

| Zone de séchage | Pas besoin | 216 | 216 | 216 | 216 | 238 |

1. Système de mise en pâte

(1) Mettez les matières premières dans la machine à pâte, ajoutez une quantité appropriée d'eau et remuez pendant longtemps pour transformer le papier usagé en pâte et stockez-la dans le réservoir de stockage de pâte.

(2) Mettez la pulpe du réservoir de stockage de pulpe dans le réservoir de mélange de pulpe, ajustez la concentration de pulpe dans le réservoir de mélange de pulpe, et remuez davantage l'eau blanche du réservoir de retour et la pulpe concentrée du réservoir de stockage de pulpe à travers l'homogénéisateur. Après avoir obtenu une pulpe appropriée, celle-ci est placée dans le réservoir d'alimentation en pulpe pour être utilisée dans le système de moulage.

Équipement utilisé : machine à pâte, homogénéisateur, pompe à pâte, tamis vibrant, machine à pâte

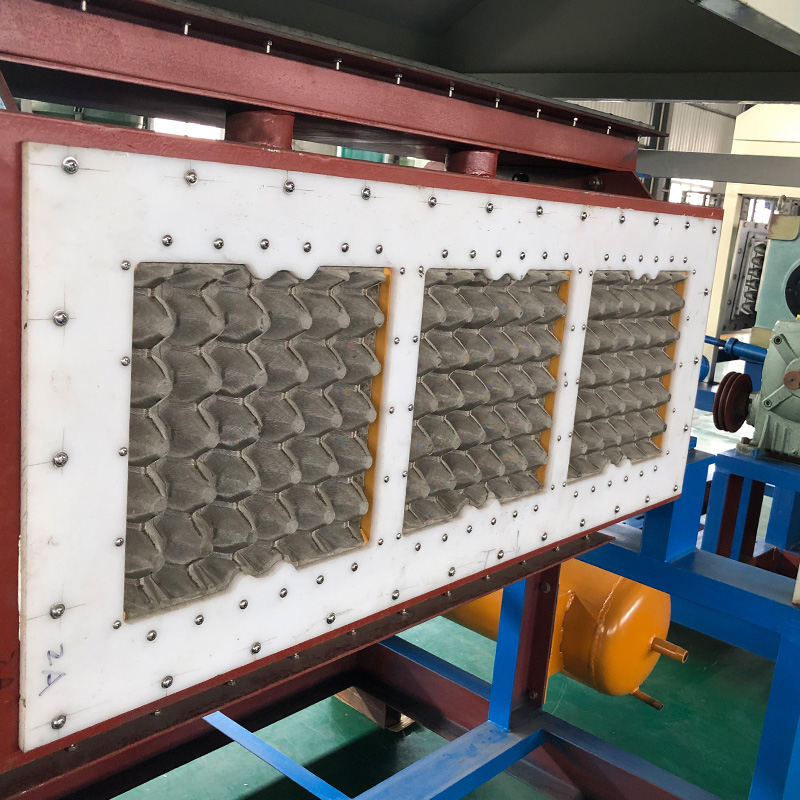

2. Système de moulage

(1) La pâte à papier contenue dans le réservoir d'alimentation est acheminée vers la machine de formage, où elle est aspirée par le système de vide. La pâte est ensuite passée à travers le moule de l'équipement pour s'y déposer et se former. L'eau blanche est aspirée par la pompe à vide et renvoyée dans le bassin.

(2) Une fois le moule adsorbé, le moule de transfert est pressé positivement par le compresseur d'air, et le produit moulé est soufflé du moule de formage au moule de transfert, et le moule de transfert est envoyé.

Équipements utilisés : machine de formage, moule, pompe à vide, réservoir à pression négative, pompe à eau, compresseur d’air, machine de nettoyage de moule

3. Système de séchage

(1) Méthode de séchage naturel : S'appuyer directement sur les conditions météorologiques et le vent naturel pour sécher le produit.

(2) Séchage traditionnel : four tunnel en briques, la source de chaleur peut être choisie parmi le gaz naturel, le diesel, le charbon et le bois sec, des sources de chaleur telles que le gaz de pétrole liquéfié.

(3) Ligne de séchage multicouche : La ligne de séchage métallique à 6 couches permet d'économiser plus de 20 % d'énergie par rapport au séchage par transmission, et la principale source de chaleur est le gaz naturel, le diesel, le gaz de pétrole liquéfié, le méthanol et d'autres sources d'énergie propres.

-

Boîte à œufs en carton recyclé, plateau à œufs M...

-

Machine à fabriquer des plateaux à œufs YB-1*3, 1000 pièces/h pour les entreprises...

-

Plateau à œufs de séchage pour moulage de pâte à papier recyclée 1*4 Ma...

-

Ligne de production automatique de plateaux à œufs en pâte à papier /...

-

Machine entièrement automatique de fabrication de plateaux à œufs...

-

Machine automatique de fabrication de plateaux à œufs à partir de pulpe de papier recyclée...